Линия для производства ПИР панелей теплостерегающих модель 600

Вид линии:

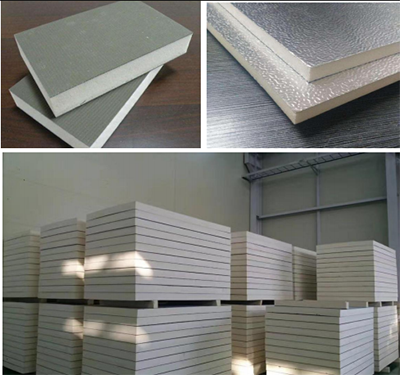

Вид панелй:

Состав линии:

Основные характиристики линии:

Ширины готовы панелей: 600 - 1200 мм

Толщина панелей:20mm—200mm

Скорость производства:1.5-8m/min

Эффективная рабочая длина станки: 36000мм

Эффективная рабочая ширина станки: 1230мм

Диапазон контроля температуры: 40~80 температур

Производительность пенообразователя:6~25 kg/ min

Сжимающая способность(25 температур):3MPa

Сжимающая способность(70 температур):2.8MPa

Габарит: 65000*4500*4600мм

Требуемый размер цеха: ≥1200м2 длина≥70м высота≥5м

Нужно предоставить кран не менее 10 тонн

Энергетические требования

Пар: 300 000 ккал / час (если используется паровое отопление);

Электричество: не менее 60 кВт для парового отопления, около 480 кВт для электрического отопления.

Операторам нужно 6 человек в смену

Вес: 86 тонн

Состав линии:

1. Разматыватель

2. Система предварительного нагрева

3. Стан для пенообразователей

4. Система полиуретанового покрытия

5. Двухпутная система

6. Отопительная система

7. Конвейерная система

8. Система обрезки

9. Система поперечной резки дисковой пилы

10. Система автоматического управления (САУ)

1.Разматыватель

Недавно разработанная система разматывания мягкой станции с двумя поверхностями может менять верхний и нижний рулоны материала без остановки, что значительно упрощает работу и повышает эффективность.

Использует полуавтоматический механизм смены рулона, чтобы разматывать верхний и нижний слои мягкой поверхности. Благодаря собственному устройству контроля и коррекции натяжения материал поверхности можно равномерно распределить в основной машине с двумя направляющими для обеспечения гладкой поверхности материала.

Внутренний диаметр рулона: 75mm.

Максимальный наружный диаметр рулона: 1100 mm.

Ширина рулона:1300mm.

Регулировка центра: Мах 100mm.

Осевая нагрузка 1.5т.

Мощнасть: 3KW

2. Система предварительного нагрева

Специальная плата контроля температуры контролирует температуру нижней рулона, чтобы достигал более 60 градусов для обеспечения качества пенообразования. На платформу добавлена боковая направляющая для бумаги.

3. Стан для пенообразователей

Система пенообразования осуществляет автоматизацию процесса транспортировки сырья из смесительного бака в резервуар-хранилище в процессе производства, что снижает трудоемкость и повышает надежность системы.

Резервуар для смешивания сырья (2x2000 литров)

Сырье транспортируется в резервуар для перемешивания, а встроенный редуктор используется для перемешивания для ускорения процесса при постоянной температуре и предотвращения расслоения и кристаллизации сырья.

Объем:2000 литров

Взрывозащищенный двигатель:7,5квт.

Скорость вала мешалки:600 об.за минуту

Резервуар(2x500 литров)

Используйте насос высокой вязкости для транспортировки сырья в резервуар для хранения объемом 500 литров. Резервуар для смешивания имеет собственный змеевик охлаждающей воды и чиллер, который может охлаждать сырье ниже 18°C. Если вам необходимо хранить этот материал, рекомендуется включить чиллер.

Объем: 2х500 литров

Взрывозащищенный двигатель: 2,2 кВт

Шестеренчатый насос высокой вязкости: NYP24/CJ80/5, 5.5 кВт (320 об/мин, давление нагнетания 1.0)

Чиллер: 3 кубометра

4. Система полиуретанового покрытия

Подайте материалы A и B в головку распыления клея пропорционально через дозирующий насос, а затем перемешайте их перед нанесением клея. Поместите бумагу из алюминиевой фольги на распылительную платформу, распылите смешанное сырье на бумагу из алюминиевой фольги и доставьте ее к хозяину. Система оснащена баком для растворителя для автоматической очистки головки клея. В заливочной головке используются двойные цилиндры для управления переключением смолы и отвердителя, что облегчает работу при измерении сырья.

Производительность 2,4 ~ 24 кг / мин

Давление:130бар

Максимальная рабочая ширина: 1230 мм

Сервопривод: MPD1-1T5540E, 1,5 кВт

Головной мотор: 3 кВт

Мембранный дозирующий насос: JXM-A, 120 / 0,75 (кислотостойкий)

Цилиндр: SC63-70

Объем моечного: около 0,75 куб.

5.Двухпутная система(двухгусеничный цепная структура)

Функция верхнего и нижнего гусениц состоит, главным образом, в преодолении давления пенообразования, возникающего во время пенообразования, для придания ему твердости и формы, а также для определения толщины листа и скорости производственной линии, функция бокового ремня в основном заключается в преодолении поперечного натяжения, создаваемого во время пенообразования, и определении ширины листа. И в процессе производства он играет точную направляющую роль для плиты: двойная дорожка используется в качестве непрерывно работающей подвижной формы, чтобы избежать деформации плиты и царапин на поверхности и обеспечить высокое качество плит.

1) Привод использует векторную технологию преобразования частоты, и скорость можно автоматически регулировать, чтобы полностью синхронизировать верхнюю и нижнюю дорожки.

2) Разумный механизм регулировки, использующий гидравлическую систему электронного управления и преобразователь частоты для регулировки толщины и ширины пластины, который удобно и безопасно регулировать.

3) Верхняя и нижняя дорожки состоят из тонко обработанных цепных пластин, которые очень плоские. Специальная конструкция с двумя дорожками делает поверхность пластины плоской, однородной по толщине, не легко деформируемой, и может избежать деформации пластины и царапин на поверхности.

4) Каждая цепная пластина гусеничного механизма изготовлена ??из сварочной конструкции из атмосферостойкой коррозионностойкой стали, которая после чистовой сборки собирается на станке, что может обеспечить взаимозаменяемость цепных пластин в будущем.

5) Поверхность направляющего рельса с двумя направляющими закалена, имеет высокую твердость, хорошую износостойкость, не поддается деформации и длительный срок службы.

Процесса: Отрегулируйте высоту верхней гусеницы (толщину пластины) --- Разогрейте двойную гусеницу до рабочей температуры --- Нанесите ПИР на нижнюю плиту --- Войдите в машину --- Пенополиуретаны и отвердители--- Двухпутное перемещение

Эффективная длина: 36 м

Рабочая высота нижнего: 1200 мм

Эффективная ширина двойного: 1230 мм (регулируется)

Рабочая скорость гусеничного одиночного станка: 2 ~ 9 м / мин

Расстояние между гусеницами: 10 ~ 250 мм.

Отклонение плоскостности ≤ ± 0.1 мм

Отклонение от плоскостности (одиночная цепная пластина) ≤ ± 0.06 мм

Зазор цепной пластины ≤0.15 мм

Отклонение от параллельности ≤ ± 0.2 мм

Мощность главного привода: 2 × 7.5 кВт

Мощность мотора гидравлической станции: 11 кВт

6.Отопительная система

Датчик температуры: инфракрасный термометр

Регулировка температуры: автоматическое управление температурным контроллером

Нагреватель горячего воздуха: около 300 000 ккал / час

Температурный диапазон двухпутной: 30-80 градусов регулируемый

Способ нагрева: электрический нагревательный тип циркуляции воздуха

Объем воздуха циркуляционного вентилятора: около 2 × 10000 куб.м / час

Рабочее напряжение: трехфазное 380V 50/60Hz

Мощность нагрева: 2 * 180 кВт

От комнатной температуры 30 до 70? ≤2 часов

Точность контроля температуры гусеничного ≤ ± 3 температуры

Температура нагреваемого воздуха: 150 температур

Температура двухпутной до 80 температур

Источник тепла - электрическое отопление

7.Конвейерная система

Удлиненная система транспортировки обеспечивает достаточное время для охлаждения пластины перед резкой, что повышает точность резки пластины и стабильность качества готовой пластины.

Максимальная ширина системы: 1230 мм

Длина ролика: 10-25 метров

Диаметр конвейерного ролика: φ 76

Режим работы: силовой ролик

8.Система обрезки

Эта система обрезает края отвержденной доски, удаляет лишнюю доску и обеспечивает размер платы, а также оснащена мощным устройством для удаления пыли, обеспечивающим чистоту всей рабочей среды.

Максимальная рабочая ширина: 1230 мм

Максимальная рабочая толщина: 200 мм

Мощность двигателя резки: 3кВт

Мощность двигателя вентилятора: 4 кВт

9.Система поперечной резки дисковой пилы

Скорость вращения дисковой пилы: 3000 об / мин;

Скорость разделочной доски с дисковой пилой: 10 м / мин;

Боковое расстояние перемещения дискового пилы: 1300 мм;

Расстояние отслеживания продольной направляющей рельса дисковой пилы: 2000 мм

Общая длина направляющей: 4300 мм

Максимальная рабочая высота: 100 мм

Мощность двигателя резки: 1,5 кВт

Мощность конвейерной ленты: 0,75 кВт

Мощность двигателя вентилятора удаления пыли: 3 кВт

10.Система автоматического управления (САУ)

Выделяет характеристики простота в эксплуатации и надежное управление, а операция более удобна для пользователя. При регулировке рабочей скорости основного двигателя с двумя гусеницами, каждая деталь будет соответствующим образом изменена, персонализированная ручная точная настройка делает ее удобной в управлении процессом, пусковой и одноклавишный запуск производственной линии, четкие и ясные инструкции по сигнализации, упрощенные Эксплуатация снижает частоту отказов и повышает эффективность производства.

Цена FOB Китай: от 270 000 долларов США

Срок изготовления: 130 дней |